4KH5MF1S – образная сталь для устойчивой к давлению жары.Сталь расплавлена электрошлаковыми шлаками, однородна и прочна, обладает превосходными механическими свойствами переработки и полированием, высокой гибкостью и пластичностью, хорошей высокой, низкотемпературной устойчивостью и теплостойкостью.

- Равномерная, превосходная резка и полировка, 2. Высокая гибкость и высокая пластичность, 3.Высокая износостойкость при высоких низких температурах, превосходная монолитная твердость, пять… высокая температурная интенсивность и теплостойкость.Чрезвычайно низкая деформация во время термообработки, 7 — более ориентированная по сравнению с традиционным стальным материалом, превосходная гибкость и пластичность во всех направлениях, 4KH5MF1S— пеленальная сталь для изотопной жары.

Термический редактор

Закаленный отжиг для смягчения ковки

1050-850 ℃ 820-840 ℃ 10,2-1050 ℃ 520-700 ℃

Чистая плотность: в соответствии с методом ASTM E45 A, A сульфид 0,5, B-окись, C-силикаты и D-шарообразные окиси, каждый из которых по запросу клиента — 1, 50602-K1 или по просьбе клиента.

Режим выхода стали: смягчение отжига, хорошая микроструктура, максимальная жёсткость до 229HB или настройка до требования клиента.

Изометрический отжиг

Отжиг температур (850 ± 10) ° C, тепл 2h, как печ охлажда до (720 ± 10) ℃, тепл молодежн клуб, печ холодн до 500 ° C молодеж (тех, из духовк пуст холодн, твердост ≤ 229HBW.

Пиротехнический выход

Ответн огон температур (730 ± 10) ° C, тепл 2h, печ холодн ≤ 500 ° C, из духовк пуст холодн.

Закалка, спецификация отжига

Закалк температур 850-880 ℃, масл холодн, твердост 50-52HRC;Ответн огон температур 580-640 ° C, из духовк пуст холодн, твердост 28-36HRC

Предварительно жёсткая обработка норм

Нагрева температур 86-900 ° C, масл холодн, ответн огон температур 570-70O ° C, пуст холодн, ответн огон твердост 28-35HRC.

Редактирование физических характеристик

1) плотност: 7,59 г/см ^ 3.

2) коэффициент линейного вздутия:Температур 18 ~ 100 ℃ / 18 ~ 200 ° C / 18-300 ° C / 18 ~ 400 ° C / 18 ~ 500 ° C / 18-600 ℃ / 18-700 ℃,Коэффициент линейного вздутия 11,9 на 10K/ 12,20 на 10K/ 12,50 на 10K/ 12k. 81 на 10K/ 13,11 на 10K/ 13,41 на 10K/ 13,71 на 10K

3) модул упруг: (20 ° C) 212000MPa, сдвиг модул (комнатн температур) 825000MPa, опа сан чем 0,288

4) горяч проницаем: температур 20 ℃ / 100 ℃ / 200 ° C / 300 ° C / 400 ° C, горяч проницаем 93,3 [W/(m ке)] / 33,4 [W/(m ке)] / которойн [W/(m ке)] / 30,1 [W/(m ке)] / 29,3 [W/(m ке)]

Редакция режима применения

30-56HRC.

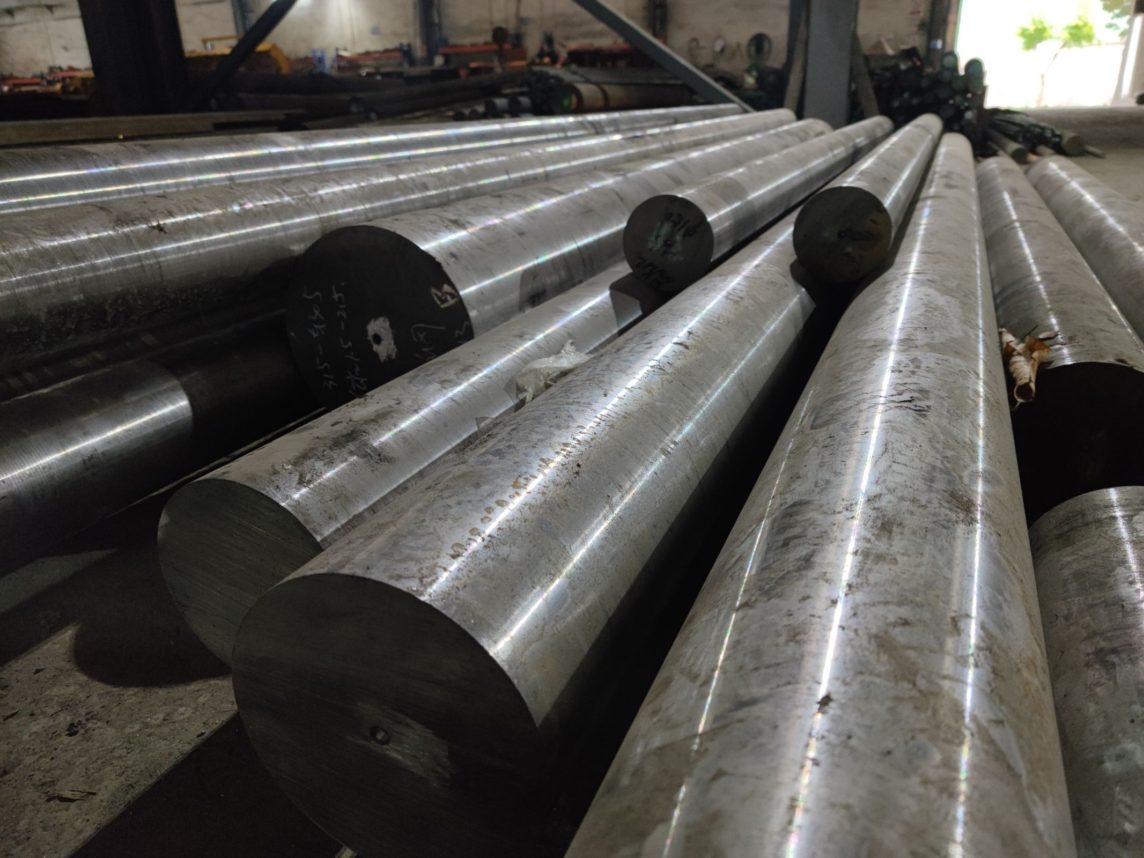

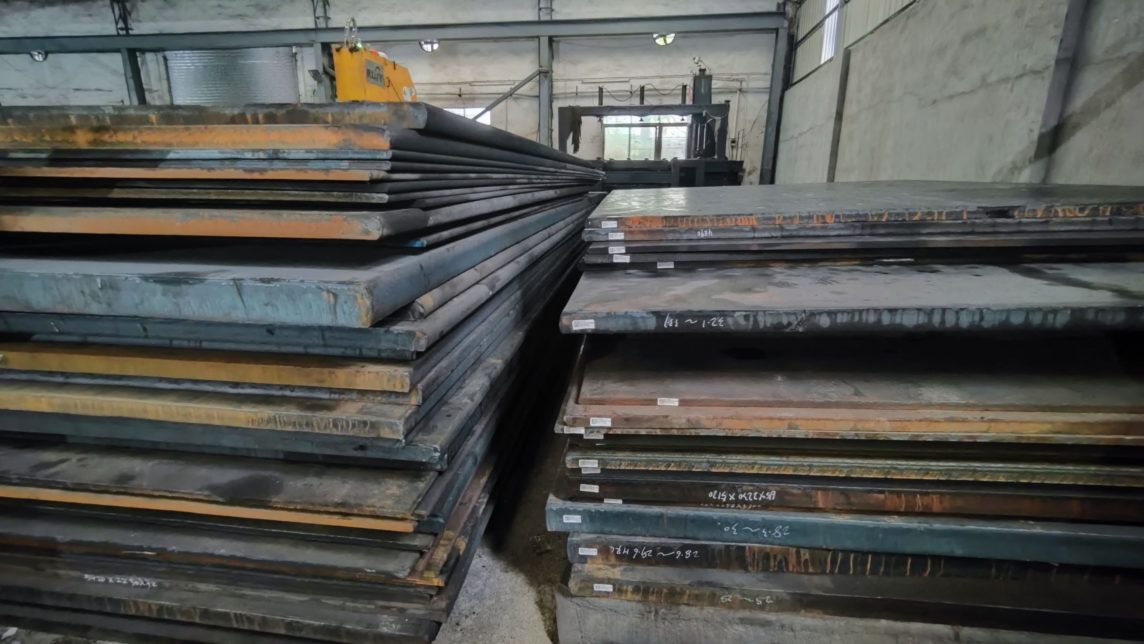

Режим поставки: пластмассовая форма с плоской сталью YB/T 094-1997 предусматривает, что плоская сталь имеет ширину от 170 до 410 мм и толщину от 25 до 105 мм.Поставки могут осуществляться в условиях твердости 29.5-35HRC.Предварительная твердая форма, твёрдость – 28HRC;Отжиг 22HRC

Ультразвуковой контроль

ASTM A388-FBH max.3mm(1/8inch) или SEP 1921 — test group3-ciassE, или e, как требует клиент

Литье под давлением 1.

Сдавливание модуля (мохито, опорный элемент, блоки сопротивления,)

- Термоформная форма (алюминий, магний, медный сплав)

Четыре компонента, такие как холодный срез, изогнутые края, горячие ножницы, измельчители,

Соответствует японскому номеру: SKD61

Соответствует номеру американского номерного знака: H13

Соответствует британскому номеру: BH13