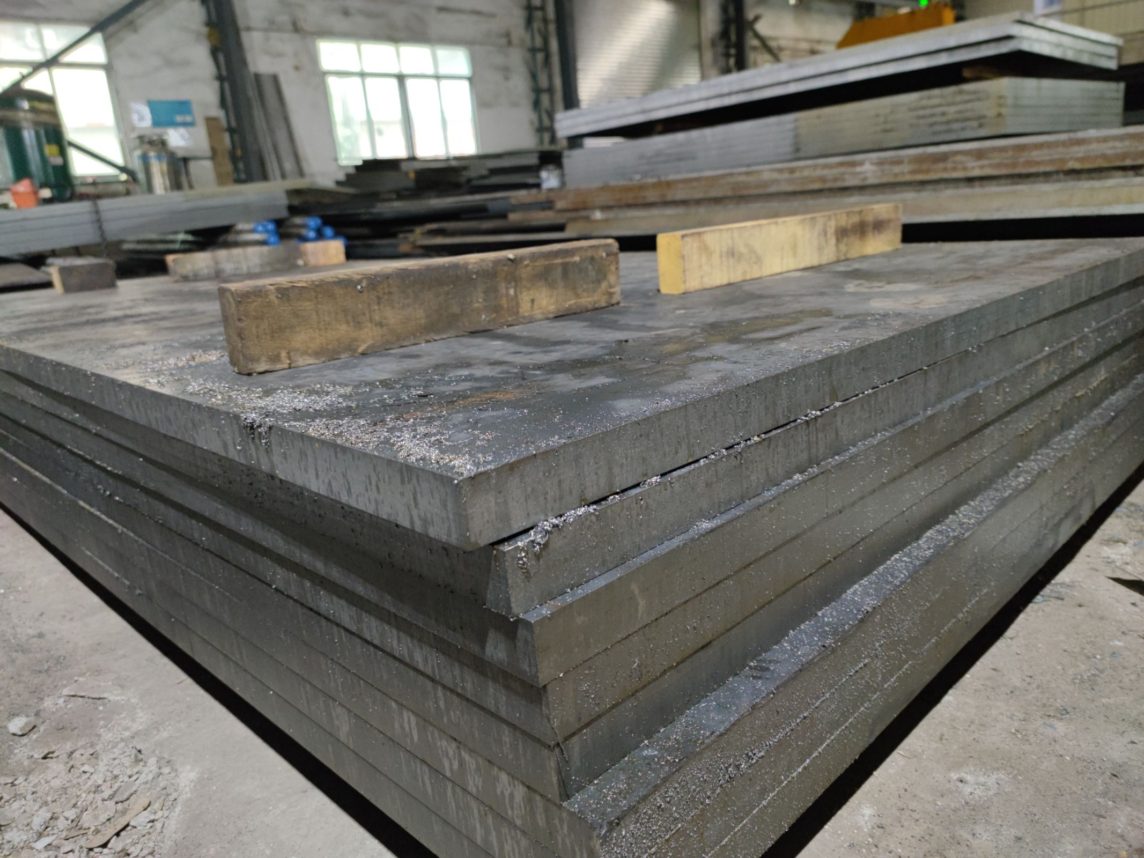

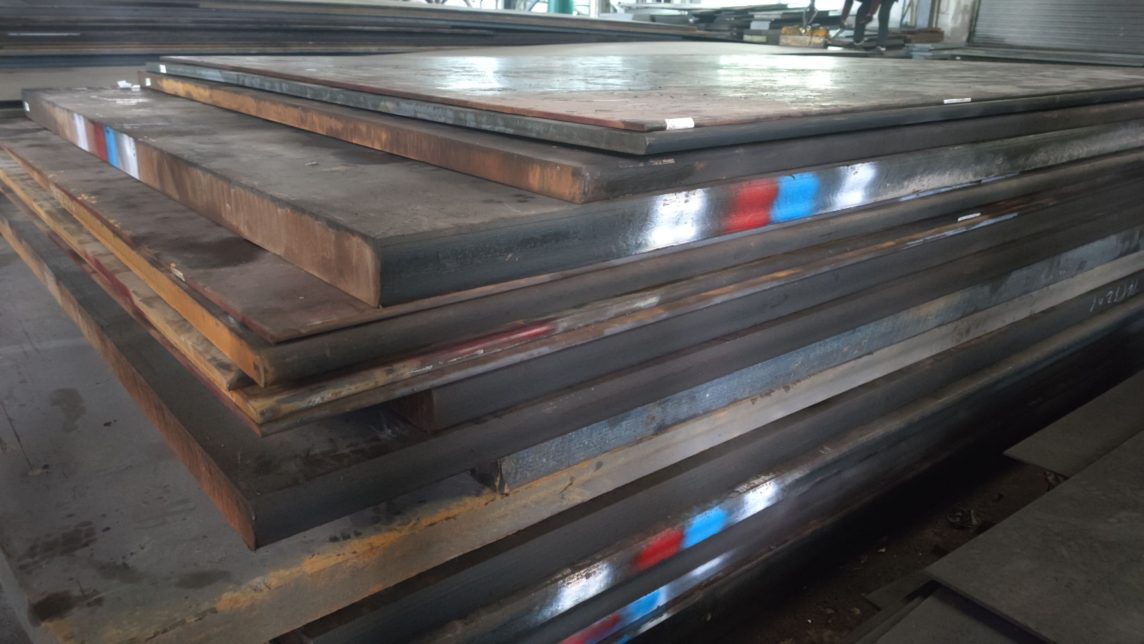

Cr12MoV(Х12МФ) ковка не может быть просто понимается как формирование заготовки. Для стали и продлить срок службы формы, ковка является важным ключом для улучшения присущего качества, Благодаря разумной ковки, не только плотность плиты ковки может быть увеличена, поры, рыхлость, усадка, и микротрещины в слиток, или профиль может быть сварен вместе, но эвтектический карбид может быть измельчен и очищен, и грубые дендриты, эвтектические карбиды разбросаны и сломаны, чтобы улучшить равномерность распределения карбидов, и уточнить размер частиц карбидов.

Особенности ковки стального материала Cr12MoV(Х12МФ)

(1) Плохая пластичность стали Сталь Cr12MoV(Х12МФ) относится к бейнитной стали.

Сталь имеет большое количество карбидов, твердая и хрупкая, обладает плохой пластичностью, особенно когда эвтектические карбидные дендриты очень развиты, а основная масса карбидов очень крупная. Легче всего растрескивается.

(2) Большое сопротивление деформации стали.

Из-за высокого содержания углерода и легирующих элементов в стали, температура рекристаллизации аустенита повышается, и ее сопротивление деформации в 2-3 раза выше, чем у углеродистой инструментальной стали.

(3) Плохая теплопроводность стали

Из-за плохой теплопроводности стали ее необходимо предварительно нагревать поэтапно во время нагрева, иначе во время нагрева появятся трещины.

(4) Легко пережигается при нагреве.

В некованых сталях Cr12MoV(Х12МФ) эвтектические карбиды преимущественно кластеризованы и сетчаты. Температура плавления самая низкая, и его легко плавить. Поэтому температура нагрева поковки не должна быть слишком высокой. С другой стороны, из-за большой стойкости стали к деформации температура нагрева ковки не может быть слишком низкой, поэтому диапазон температур ковки относительно узок.

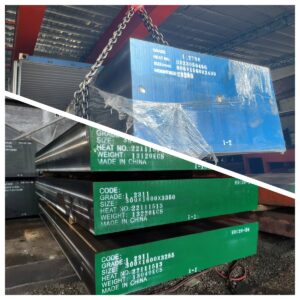

Cr12MoV(Х12МФ) Round Bar

Mr Alex Wu

Mobile/WhatsApp: 0086-13717300766

Tel: 0086-769-23190193

Fax: 0086-769-88705839

Email: alex@otaisteel.com