Сталь 1.2360 – это высокопроизводительный инструментальный сплав, который широко используется в производстве режущих инструментов и пресс-форм. В этой статье мы подробно рассмотрим её химический состав, пошаговый процесс закалки с отпуском (QT) и практические области применения. Эта информация поможет специалистам и производителям принять обоснованное решение при выборе материала для своих проектов.

Химический состав стали 1.2360

Сталь 1.2360 (известная также как X48CrMoV8-1-1 по европейским стандартам) имеет состав, схожий с модифицированной американской AISI A8. Типичный состав включает:

1.2360 Chemical Composition

Благодаря этому составу сталь обеспечивает отличную износостойкость за счёт мелких карбидов, высокую твёрдость и достаточную ударопрочность, что делает её идеальной для инструментальных применений.

Технология термообработки: закалка с отпуском (QT)

Для достижения оптимальных механических свойств сталь 1.2360 проходит термообработку по технологии закалки с последующим отпуском. Вот подробный пошаговый процесс:

-

Пошаговой нагрев (предварительный прогрев):

- Этап 1: Медленно разогрейте материал до 400°C.

- Этап 2: Повышение температуры до 650°C с коротким выдерживанием для устранения термических напряжений.

- Этап 3: Дальнейшее нагревание до 850°C для равномерного распределения тепла.

-

Аустенизация:

- Нагрейте сталь до температуры 1020–1050°C, при которой происходит превращение структуры в аустенит.

- Удерживайте температуру примерно 30 минут на каждые 25 мм толщины (минимум 30 минут для тонких изделий) для достижения полной однородности.

-

Закалка:

- Быстрая закалка в масле (предварительно нагретом до 50–65°C) или с использованием принудительного воздушного/газового охлаждения для небольших деталей.

- Охлаждайте до примерно 500°C (цвет «черное тепло») для формирования мартенситной структуры, обеспечивающей высокую твёрдость.

-

Отпуск:

- Сразу после закалки выполните отпуск, нагревая деталь до выбранной температуры в диапазоне 150–550°C в зависимости от требуемого баланса между твёрдостью и ударопрочностью.

- Например, для достижения твёрдости около 58–60 HRC отпускайте при 200°C в течение не менее 2 часов.

- Рекомендуется проводить двойной отпуск (после первого цикла дать изделию остыть до комнатной температуры, затем повторить процесс), что улучшает структуру и стабильность свойств.

Применение в режущих инструментах и пресс-формах

Сталь 1.2360 обладает сбалансированными свойствами, что позволяет использовать её в различных областях:

-

Режущие инструменты:

Благодаря высокой износостойкости и формированию мелких карбидов, сталь 1.2360 применяется для изготовления режущих инструментов – лезвий, сверл, фрез и других инструментов, где необходима стабильная твёрдость и долговечность при умеренных нагрузках.

Blades

-

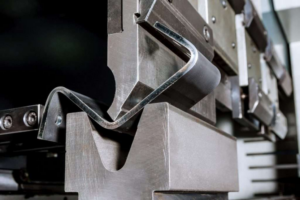

Пресс-формы:

В пресс-формах, особенно холодного штамповки, требуется материал с хорошей размерной стабильностью, умеренной ударопрочностью и высокой износостойкостью. Сталь 1.2360 удовлетворяет этим требованиям, хотя для экстремально нагруженных форм могут использоваться специализированные сплавы.

Bending die

Вывод

Сталь 1.2360 – это высококачественный инструментальный материал с отличным химическим составом и продуманной технологией термообработки, что делает её отличным выбором для производства режущих инструментов и пресс-форм. Её сходство с американской AISI A8 позволяет использовать её в международных проектах, а подробное понимание процесса закалки с отпуском помогает достигнуть оптимальных механических свойств.

Если вы ищете материал с высокой износостойкостью и стабильностью при умеренных нагрузках, сталь 1.2360 – отличный выбор для вашего производства!

Эта статья оптимизирована для поисковых систем Яндекс и Google. Используйте ключевые слова «1.2360», «инструментальная сталь», «термообработка», «закалка с отпуском», «режущие инструменты», «пресс-формы» для лучшего SEO-продвижения.

Свяжитесь с нами для получения 1.2360 материалов.

alex@otaisteel.com

Whatsapp: +86 137 1730 0766

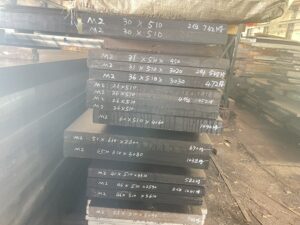

Cr12MoV Hot Rolled Plate

Cr12MoV Hot Rolled Plate