4KH5MF1S X40CrMoV5-1 BS4659 BH13 — это термоуплотнитель горячей рабочей стали, который сочетает в себе очень хорошую красную твердость с прочностью и охватывает широкий спектр применений. 4KH5MF1S X40CrMoV5 сталь горячей рабочей инструмент может охлаждаться водой в эксплуатации и предлагает высокую прочность при температуре и износостойкость

4KH5MF1S является одним из горячих сталей инструмента типа хрома.Он также содержит молибден и ванадий в качестве агентов укрепления.Содержание хрома помогает этому сплаву противостоять размягчению при использовании при более высоких температурах.Вторичные закалки стали с хорошей температурой резины.Он поддерживает высокую твердость и прочность при повышенных температурах.Хорошая устойчивость к термической усталости, эрозии и износу.Сталь с очень высокой плотностью, хорошей пластичностью и выносливостью.Инструменты могут быть охлаждены водой.

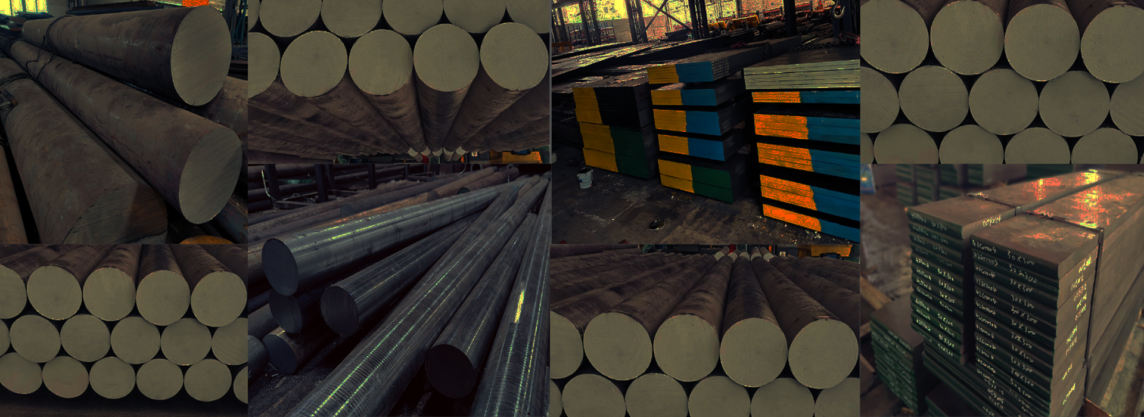

4KH5MF1S находит применение для работы в горячих штампов, литья и экструзии штампов, инструментов сопротивления износу, инструментов литья штампов под давлением, инструментов для легкого и тяжелого металла.

Ковка: тепло медленно и равномерно до 700 градусов.Кузнечный 4KH5MF1S в диапазоне 1050/1150 гранат перегрева, если необходимо, поскольку ковка не должна осуществляться ниже 850 гранат.Медленно охлаждайтесь, желательно в печи, так как это термоуплотняющая сталь.

Сварочные работы:

Из-за высокого риска сварки трещин из инструментальной стали4KH5MF1S следует по возможности избегать.В тех случаях, когда сварка howe ver необходима, в качестве руководства используется следующее:

– A.Сварка мягкого горелого4KH5MF1S X40CrMoV5 <Сталь для инструментов

- преднагрев до 300-500 градусов

- сварка на 300-500 градусов

- немедленное снятие стресса на 675-750 градусов.Время выдерживания при температуре – 3 часа.

Электрод: Cr-Mo сплав электрод для сварки низколегированной стали.

- сварка в связи с закалкой мягкой, отжиженной стали 4KH5MF1S X40CrMoV5.

- тепло до температуры аустенизации.

- круто прибл.500°C

- сварные прибл.500°C

- круто прибл.100°C таким же образом, как и при обычном закалке, то вспыльчивость к желаемой твердости.

Электрод: жесткий обратный электрод.

С. ремонт сварки 1,2344 X40CrMoV5 инструментальной стали в закаленных и закаленных условиях.

- предварительно нагреть до умеренной температуры (мин. 300°C).

- сварка при умеренной температуре.Не сварные ниже 150°C.

- немедленно разогреть до 300 градусов.Время выдерживания 3 часа.

- прохладно в воздухе ок.- 80 градусов.

- немедленно разогреть до 300 градусов.Время выдерживания 3 часа.

Электрод: жесткий обратный электрод.

Физические свойства (значения avarage) при температуре окружающей среды

Модуль упругости [103 x N/mm2]: 215

Плотность [г/см3]: 7,78

Теплопроводность [вт/м.K: 25,0

Сопротивление электрического тока [ом мм2 / м]: 0,52

Удельная теплоемкость [дж/г.K: 0,46