4KH5MF1S (4Х5МФ1С) сталь умереть и 4Cr5MoSiV1 умереть сталь широко используются горячие работы умереть сталей в мире.Он имеет высокую тепловую прочность и твердость, высокую износостойкость и выносливость, хорошую устойчивость к теплой усталости, и широко используется в производстве различных ковка умирает, горячие экструзии умирает, и ди-литье умирает для алюминия, меди и их сплавов.Горячая работа die steel подвергается большой ударной нагрузке, сильным трением, тепловым нагрузкам, вызванным сильными холодными и тепловыми циклами, и высокой температурой окисления при работе, а также такие режимы выхода из строя, как измельчение, коллапс, износ и растрескивание часто происходят.

█Его химического состава

Средний углерод, массовая доля которого составляет 0,32-0,45%, обеспечивает высокую твердость, высокую прочность и высокую термоусталость.Добавьте больше элементов Cr, Mn и Si для повышения твердости.Mn может изменять характер и форму оксидов, образующихся в процессе закисления стали, избегая образования серы при низких температурах плавления на зерновых границах, и существует как МНС С определенной степенью пластичности, тем самым устраняя вредное воздействие серы и улучшая 4KH5MF1S (4Х5МФ1С) горячей работы стали;Cr и Si могут улучшить стабильность закалки.Добавить элементы Mo и V, которые производят вторичное затвердевание.Mo и V могут также предотвратить второй тип раздражительности и улучшить стабильность нравов.

Факторы, влияющие на отказ тормозов

Отказ 4KH5MF1S (4Х5МФ1С) сталь умереть является очень сложной технической проблемой, которая может быть проанализирована С четырех аспектов: материал, дизайн, производство и использование.

Химический состав и металлургическое качество

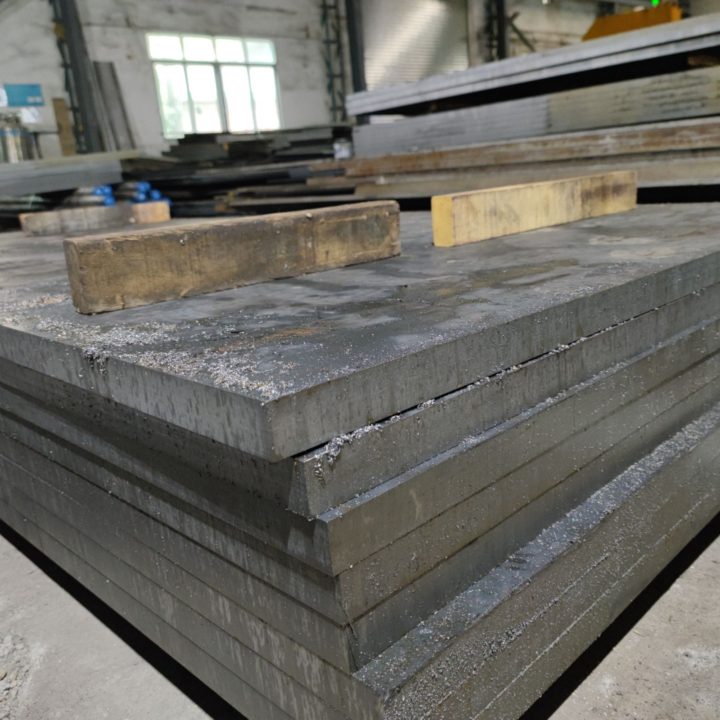

4KH5MF1S (4Х5МФ1С) сталь die относится к типу гипер тектоидной легированной стали.Есть много дефектов, таких как неметаллические включения, карбид сегрегации, свободные центр и белые пятна в структуре, что значительно снижает прочность, прочность и термоусталость сопротивления.4h5mf1s (4Х5МФ1С) die steel, как правило, подразделяется на обычные 4KH5MF1S (4Х5МФ1С) die steel и высококачественные 4KH5MF1S (4Х5МФ1С) die steel в соответствии С его качеством.Высококачественная 4h5mf1s (4Х5МФ1С) сталь die использует более передовые технологии производства, С чистым качеством стали, единообразной структурой, легкой сегрегации, и более высокой прочностью и теплоусталостью свойств.Desong mold steel рекомендует, что обычные 4KH5MF1S (4Х5МФ1С) должны быть выкованы, чтобы разорвать большие неметаллические включения, устранить карбид сегрегации, очистки карбидов, и даже структуры.

Дизайн из нержавеющей стали

При проектировании формы внешние размеры модуля должны определяться в соответствии с материалом и геометрическими размерами сформированных частей для обеспечения прочности формы.Кроме того, слишком небольшие радиус филе, широкоугольные тонкостенные секции с большой разницей в толщине стенок и неправильным положением отверстий и канавок могут легко вызывать чрезмерную концентрацию напряжения и трещины при термической обработке и использовании плесени.Поэтому при проектировании формы следует в максимально возможной степени избегать острых углов, а расположение отверстий и щелей должно быть разумным.

Производственная деятельность предприятия

Процесс создания рабочих мест

4KH5MF1S (4Х5МФ1С) плесень сталь содержит больше элементов сплава, имеет большую устойчивость к деформации во время ковки, и имеет плохую теплопроводность материала.Эвтектическая температура низкая, и она перегорит, если вы не будете осторожны.Поэтому нагрев должен быть предварительно нагрет в диапазоне 800-900 градусов, а затем нагрет до начальной температуры ковки 1065-1175 градусов.Для того чтобы раздавить крупные неметаллические включения для устранения разделения карбидов и очистки карбидов, во время единообразной ковки конструкции следует повторить нарушение и длину рисунка, причем общее соотношение ковки превышает 4.В процессе охлаждения после ковки имеет место тенденция к образованию затухающих трещин, и это легко производить поперечные трещины в ядре.Таким образом, 4KH5MF1S (4Х5МФ1С) сталь умереть медленно охлаждается после ковки.

Оборудование для резки деталей

Неровность поверхности процесса резки оказывает большое влияние на теплоусталость плесени.Поверхность полости плесени должна иметь низкую неровность поверхности, не оставляя следов ножа, царапин и ожогов.Эти дефекты вызывают концентрацию напряжения и приводят к появлению трещин, вызывающих термическую усталость.Таким образом, при обработке плесени следует избегать оставления следов ножа в радиусе поворота сложной части, а также полировки зажжек по краям отверстий, канавок и корней.

Шлифовка под давлением

В процессе шлифования местное трение и теплообразование могут легко вызывать такие дефекты, как ожоги и трещины, а также остаточную растягивающую нагрузку на шлифовальную поверхность, что приводит к преждевременному повреждению формы.Ожоги, вызванные нагревом измельчения, могут сделать поверхность 4h5mf1s (4Х5МФ1С) мягкой до тех пор, пока не сформируется закаленный martensite.Хрупкий незакаленный слой мартензита значительно снизит тепловую усталость плесени.Если шлифовальная поверхность локально нагревается до более чем 800 грац и охлаждение недостаточно, поверхностный материал будет повторно аустенизирован и затухает в martensite, так что поверхностный слой плесени будет генерировать высокий структурный стресс, а процесс шлифования чрезвычайно быстрый рост температуры поверхности плесени вызовет тепловое напряжение, а сверхположение структурного стресса и теплового напряжения может легко вызвать шлифовальные трещины в плесени.

(подпись) антредам

EDM является незаменимым методом отделки в современном процессе изготовления форм.Во время искрового разряда локальная мгновенная температура достигает 1000 ° c, которая расплавляется и испаряется при сливе металла.Существует тонкий слой расплавленного и растворенного металла на поверхности EDM, и в нем много микроскопических трещин.Под микроскопом этот тонкий слой металла является светло-белым, то есть светло-белым слоем.Исследования показали, что для высоколегированной 4KH5MF1S (4Х5МФ1С) стали, микроструктура светлого белого слоя, формируемого EDM, является первичным мартензитом, сохраняется аустенит и эвтектические карбиды, а необозренный первичный мартензит имеет много микротрещин.Когда стальная форма 4KH5MF1S (4Х5МФ1С) находится под нагрузкой во время работы, эти микротрещины могут легко развиться в макротрещины, в результате чего плесень подвержена раннему перелому и раннему износу.4KH5MF1S (4Х5МФ1С) стальная плесень должна быть снова закалена после EDM, чтобы устранить внутренний стресс, но температура закалки не должна превышать самую высокую температуру закалки до EDM.

Процесс термической обработки

Разумный процесс термической обработки может заставить плесень получить необходимые механические свойства и увеличить срок службы плесени.Вместе с тем, если дефекты термической обработки вызваны неправильной конструкцией процесса термической обработки или неправильной эксплуатацией, это серьезно скажется на несущей способности плесени, вызовет преждевременный выход из строя и сократит срок службы.Дефекты термической обработки включают перегрев, перегорение, обезжиривание, растрескивание, неравномерное уплотнение слоя и недостаточную твердость.После 4h5mf1s (4Х5МФ1С) стальная плесень была в эксплуатации в течение определенного периода времени, когда накопленный внутренний стресс достигает опасного предела, плесень должна быть ослаблена и смягчена, в противном случае плесень будет треснута из-за внутреннего стресса, когда она продолжает служить.

Использование и обслуживание плесени

Прегрев плесени

4KH5MF1S (4Х5МФ1С) литье умереть сталь имеет высокое содержание легирующих элементов и низкой теплопроводностью, поэтому умереть должны быть полностью предварительно нагревается перед работой.Если температура предварительного нагрева является слишком высокой, температура плесени является слишком высокой во время использования, прочность снижается, а пластическая деформация легко происходит, что приводит к коллапсу поверхности плесени;Температура предварительного нагрева является слишком низкой, когда пресс-форма начинает использоваться, мгновенные изменения температуры поверхности значительно, и тепловой стресс большой.- начало трещин.После всестороннего рассмотрения, преднагревательная температура 4h5mf1s (4Х5МФ1С) стальной формы определяется как 250~300℃, которые могут уменьшить разницу температур между плесенью и ковка, чтобы избежать чрезмерного теплового напряжения на поверхности плесени, и эффективно уменьшить пластическую деформацию поверхности плесени.

Охлаждение и смазка плесени

Для того чтобы уменьшить тепловую нагрузку на плесень и избежать слишком высокой температуры плесени, ее, как правило, приходится охлаждать во время периодической работы плесени, что приводит к периодическим нагревам и охлаждению плесени, чтобы вызвать трещины от термической усталости.Таким образом, пресс-форма должна медленно охлаждаться после использования, в противном случае возникнет тепловое напряжение, которое приведет к трещинам и сбоям в работе пресс-формы.4KH5MF1S (4Х5МФ1С) стальные формы могут быть смазаны водяным графитом С графитовым содержанием 12% при работе, снижая силу формования, обеспечивая нормальный поток металла в полости и гладкое разрушение ковки;Кроме того, графитовая смазка также оказывает эффект теплового рассеивания.Это может снизить рабочую температуру 4h5mf1s (4Х5МФ1) стальной формы.

█План анализа сбоев

Производство стальных форм 4h5mf1s (4Х5МФ1С) включает в себя ряд технологических связей, включая проектирование, выбор материала, ковка, обжиг, обработку и термическую обработку.Неправильная конструкция процесса или неправильная эксплуатация процесса в каждом звене процесса приводят к преждевременному отказу формы и сокращают ее использование.- жизнь. Жизнь.Горячая работа умереть сталь часто имеет режимы выхода из строя, такие как растрескивание, коллапс, износ и растрескивание.Режим выхода из строя, степень и расположение горячего стального оборудования фиксируются в ряде технологических звеньев, таких как проектирование, отбор материалов, ковка, отжиг, обработка и термическая обработка.Важная информация.

Наблюдайте и анализируйте макро-морфологию, микроструктуру и режим выхода из строя 4h5mf1s (4Х5МФ1С) стальной стали в месте выхода из строя и используйте теории и методы металлургии, физики материалов и механики разрушения для указания места выхода из строя 4KH5MF1S (4Х5МФ1С) взаимосвязи между макроскопической морфологией, микроструктурой материала и режимом выхода из строя и конструкцией формы, выбором материала и технологией обработки,С тем чтобы предложить научные и разумные меры по совершенствованию процессов.

Анализ химического состава сырья и металлургического качества

Повышение чистоты стальной формы 4h5mf1s (4Х5МФ1С), особенно снижение содержания серы, является эффективной мерой по увеличению срока службы стальной формы 4KH5MF1S (4Х5МФ1С).Содержание серы в высококачественной 4h5mf1s (4Х5МФ1С) стали составляет от 0,005 до 0,008%.4KH5MF1S (4Х5МФ1С) сталь умереть гипер-тектоидная сталь С высоким содержанием легирующих элементов.Карбидная сегрегация будет происходить во время плавки и литья.После ковки и прокатки стальные слитки образуют зону разделения твердого карбида.Зона разделения карбида и заливка остаточных дендритов, усадка полостей, пористость и вхождение непосредственно влияют на структуру и производительность 4KH5MF1S (4Х5МФ1С) стальных форм, которые являются одной из важных причин раннего отказа формы.Анализ химического состава и металлургического качества сырья позволяет определить, соответствует ли сырье требованиям, которые могут использоваться для разработки научных и обоснованных процессов ковки и термической обработки.

Метод испытания: взять образец стального сырья 4KH5MF1S (4Х5МФ1С), проанализировать его химический состав и оценить, соответствует ли его химический состав предъявляемым требованиям;Вырезать образец из центра стальной, польской, польской и etch с 4% азотной кислоты спирта раствор.Проверить микроструктуру на микроскопе и оценить класс зоны разделения карбидов и класс включения согласно соответствующим национальным техническим стандартам.

Детальный анализ микроструктуры

Микроструктурный анализ позволяет определить, существуют ли зоны разделения карбида, крупные неметаллические соединения, сетевые карбиды, эвтектические карбиды и закаленный мартенсайт в месте повреждения плесени;Микродоменный анализ состава позволяет определить химический состав характеристик распределения места повреждения плесени;Анализ микротвердости позволяет определить механические свойства места повреждения плесени.Всесторонне проанализировать микроструктуру, микротвердость и микрозональный состав в месте повреждения формы, выявить макро-морфологию и микромеханизм режима повреждения в месте повреждения формы, правильно оценить текущий процесс ковки, сперосперирования, отверждения и регулирования, а также предложить научные и разумные меры по совершенствованию процесса.

Метод испытания: вырезать образец из положения выхода из строя плесени, измельчения и полировки, etch с содержанием спирта азотной кислоты 4%, проверить микроструктуру на оптическом микроскопе или сканирующий электронный микроскоп, измерить твердость на измерителе микротвердости и использовать энергию приглушителя для определения состава микрозоны на спектроанализаторе.

Меры контроля за производственными процессами

Из химического состава и свойств структуры 4h5mf1s (4Х5МФ1С) сталь умереть, можно увидеть, что горячий рабочий процесс имеет большое влияние на структуру и производительность 4KH5MF1S (4Х5МФ1С) сталь умереть.Для предотвращения преждевременного выхода из строя 4h5mf1s (4Х5МФ1С) стали и продления срока ее службы в целях повышения экономической эффективности необходимо разработать научную и разумную технологию термообработки.

Процесс создания рабочих мест

4KH5MF1S (4Х5МФ1С) сталь имеет высокое содержание легирующих элементов, низкую теплопроводность и низкую эвтектическую температуру, что может легко привести к перегорению.Для заготовки большего диаметра она должна быть предварительно нагрета в диапазоне 800~900 градусов, а затем нагрета при начальной температуре ковки 1065~1175 градусов.При ковке длина и выведение из строя должны выполняться многократно, а общее соотношение ковки превышает 4.

Интродукционный процесс отжига

Цель процесса спероидирования отжига состоит в Том, чтобы унизить структуру, уменьшить твердость, улучшить производительность резки, а также подготовить структуру для затухания и закалки.Процесс сферидирования отжига заключается в сохранении тепла (1ч + 1мин)/ мм при температуре 845~900 ° с, затем печь охлаждается до 720~740 ° с (2ч + 1мин)/ мм, и, наконец, печь охлаждается до температуры 500 ° с и охлаждения воздуха.Сферидирующая структура отжига представляет собой гранулированный жемчуг, твердость менее 229HBS.Качество сферидизации может быть оценено в соответствии с первой уровневой диаграммой стандарта GB/T1299-2000.

Процесс скручивания и закалки

Лучший процесс термической обработки для 4KH5MF1S (4Х5МФ1С) сталь сталь 1020~1080℃ heating, oil quenching or stage quenching, а затем 560~600℃ ing, микроструктура закаляется дважды, микроструктура закаляется troostite + закаленный сорбит + остающийся карбид, микротвердость 48~52HRC.Для литья штампов, требующих высокой тепловой твердости, верхняя предельная температура нагрева может быть использована для угасания.Для форм, которые требуют прочности (горячая ковка умирает), нижняя предельная температура нагрева может быть погашена.